1.硫化物應力腐蝕開裂(SSCC)Sulfide Stress Corrosion Cracking硫簡寫SSCC或SSC)

2.SSC是sulfide-stress cracking硫化物應力開裂(SSC)。

3.SCC是Stress Corrosion Cracking應力腐蝕開裂。

SSCC硫化物應力腐蝕是應力腐蝕(SCC)中的一個特殊類型,但與通常所說的應力腐蝕有所區別,SSC的化學源頭是H2S氣體。SSC的本質是含H2S的酸性環境。當一種易受影響材料的表面與酸性氣體接觸時,H2S分子發生化學反應,形成金屬硫化物和氫原子。氫原子在拉伸應力最高的裂紋端擴散到材料。晶格、晶格表面以及晶界上氫氣的擴散和堆積降低了材料可塑性形變的能力,引起氫脆,使裂紋更容易擴展。

SSCC的檢測標準如下:

NACE TM 0177-2016:金屬在H2S環境中抗硫化物應力開裂和應力腐蝕。

NACE MR 0175-2009:石油和天然氣工業 油、氣生產中含硫化氫(H2S)環境下使用的材料 耐裂化材料選擇的一般原則。

GB/T4157-2006:金屬在硫化氫環境中抗特殊形式環境開裂實驗室試驗。

ISO 15156-1-2009:石油和天然氣工業 油、氣生產中含硫化氫(H2S)環境下使用的材料 耐裂化材料選擇的一般原則。

SY/T 0599-2006:天然氣地面設施抗硫化物應力開裂和抗應力腐蝕開裂的金屬材料要求。

SCC:應力腐蝕開裂在有水和H2S存在的情況下,與局部腐蝕的陽極過程和拉應力相關的一種金屬開裂,是應力與腐蝕介質協同作用下引起的金屬斷裂現象。機械設備/零件在拉應力和腐蝕介質的共同作用下,將出現低于材料極限強度的脆性開裂現象,導致設備和零件失效,這種現象稱為應力腐蝕開裂(SCC)。

SCC三個主要特征:

1. 敏感材料。俗話說,蒼蠅不叮無縫的雞蛋,要生發生應力腐蝕開裂,首先得是具備敏感性的材料。材料具有敏感性給我們的提示是,在一些可能發生應力腐蝕開裂的工況環境,選材要慎重。如304等奧氏體不銹鋼在含有氯的環境服役,應力腐蝕開裂是尤其應該注意的問題。奧氏體不銹鋼是面心立方金屬,面心立方金屬尤其容易發生應力腐蝕開裂,這是晶體結構決定的。

2.容易引起應力腐蝕開裂的環境。即使材料敏感,沒有導致應力腐蝕開裂的介質也是不會發生應力腐蝕開裂的,它好比硬幣的A/B面。環境介質也是應力腐蝕開裂的重要條件。

3.足夠的拉應力。通常認為靜態拉應力是導致應力腐蝕開裂的必要條件。有人會問,那要是交變載荷呢?我認為可能要歸于腐蝕疲勞了。為什么說發生應力腐蝕開裂需要足夠的靜態拉應力呢?因為它需要滿足腐蝕狀態下的臨界應力強度因子KISCC。

且看中石化中原石油工程設計有限公司技術規格書中關于SSC試驗和SCC試驗的要求

1.SSC試驗(標準)

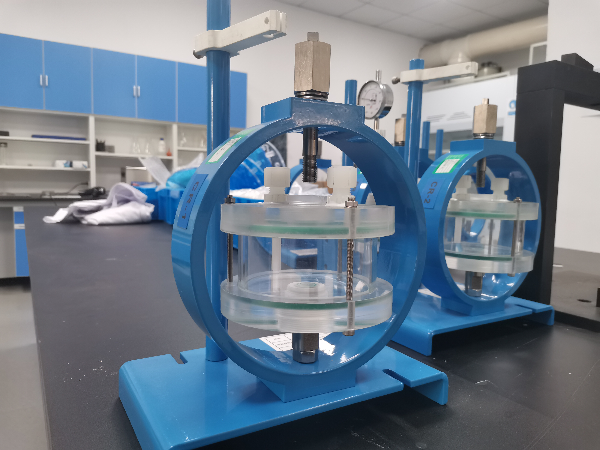

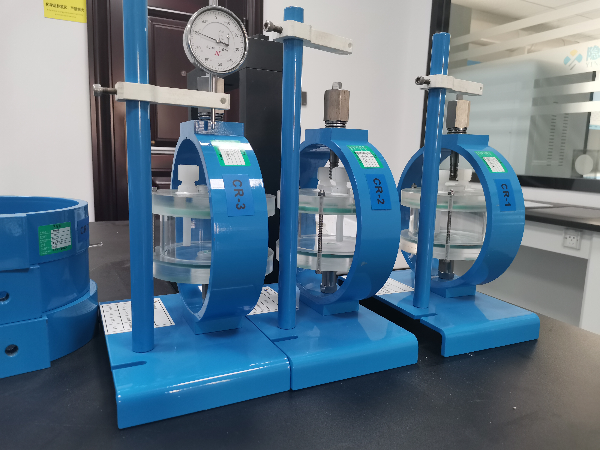

試驗標準:NACE TM0177-2016;試樣類型:按照ISO 7539-2標準采用四點彎曲試件;試驗溶液:NACE TM0177A溶液;試驗加載應力:>80%AYS(實測屈服強度);試驗溫度:24士3℃;試驗頻次:僅在制造工藝驗證時;試驗持繼續時間:720h;驗收標準:試件的受拉伸面在低倍顯微鏡下放大10倍檢查,試件受拉伸面無可見SSC裂紋;試驗報告:試驗報告中應注明試驗前后溶液的PH值

2.SCC試驗(模擬工況)

試驗標準:NACE TM0177-2016;試樣類型:按照ISO7539-2標準采用四點彎曲試件;試驗溶液:模擬現場介質溶液(初始PH=3~4);試驗加載應力:=80%AYS(實測屈服強度);HS分壓:3.4MPa;CO2分壓:2.4MPa;試驗溫度:30℃;試驗頻次:僅在制造工藝驗證時;試驗持繼續時間:720h;驗收標準:試件的受拉伸面在低倍顯微鏡下放大10倍檢查,試件受拉伸面無可見SSC裂紋;試驗報告:試驗報告中應注明試驗前后溶液的PH值。

以上就是關于SSC+SSCC+SCC三種試驗的解釋,其實SSC和SSCC是一個意思,都是金屬在硫化氫環境中抗硫化物應力開裂和應力腐蝕開裂的實驗室試驗 ,是特定的硫化氫環境,而SCC可以是任何腐蝕環境,包含了硫化物環境,可以是氯化物環境,也可以是模擬現場介質使用環境。

本文章由隱石檢測原創,文章圖片由隱石檢測實際拍攝,請勿轉載與復制!